友思特解决方案

检尺智能识别系统

渣铜面高度自动测量 杆件测量识别 深度工业视觉识别 新能源视觉检测

进入工业4.0时代,工业发展自动化、智能化、科学化的不断推进,冶金工业也得到了迅猛的发展。炉窑渣铜面检尺检测是冶金领域重要的工艺评估工具,会直接影响着下游生产的顺利进行和产品的质量。然而,传统的渣铜面检尺工作需要人工参与,工作人员需要每隔2小时到环境恶劣的现场测量检尺,人工投入大且易出现误差,不能满足现代工业的高效率和高精度的要求。

国内某化工厂为了优化并提高工业生产效率,找到了友思特,友思特为其设计开发渣铜面检尺智能识别系统,使用友思特套装 VST-CVIS-2a远程自动化准确实时地测量炉窑渣铜面检尺信息。

检测项目

1

测量铜面长度与渣面长度,误差在5mm以内

2

图像处理检测可以识别铜面与铜渣面之间的分界线,误差在5mm以内

3

每隔一定时间自动检测识别检尺上的分界线以及测量长度,单次检测时间于10分钟之内完成

检测方案

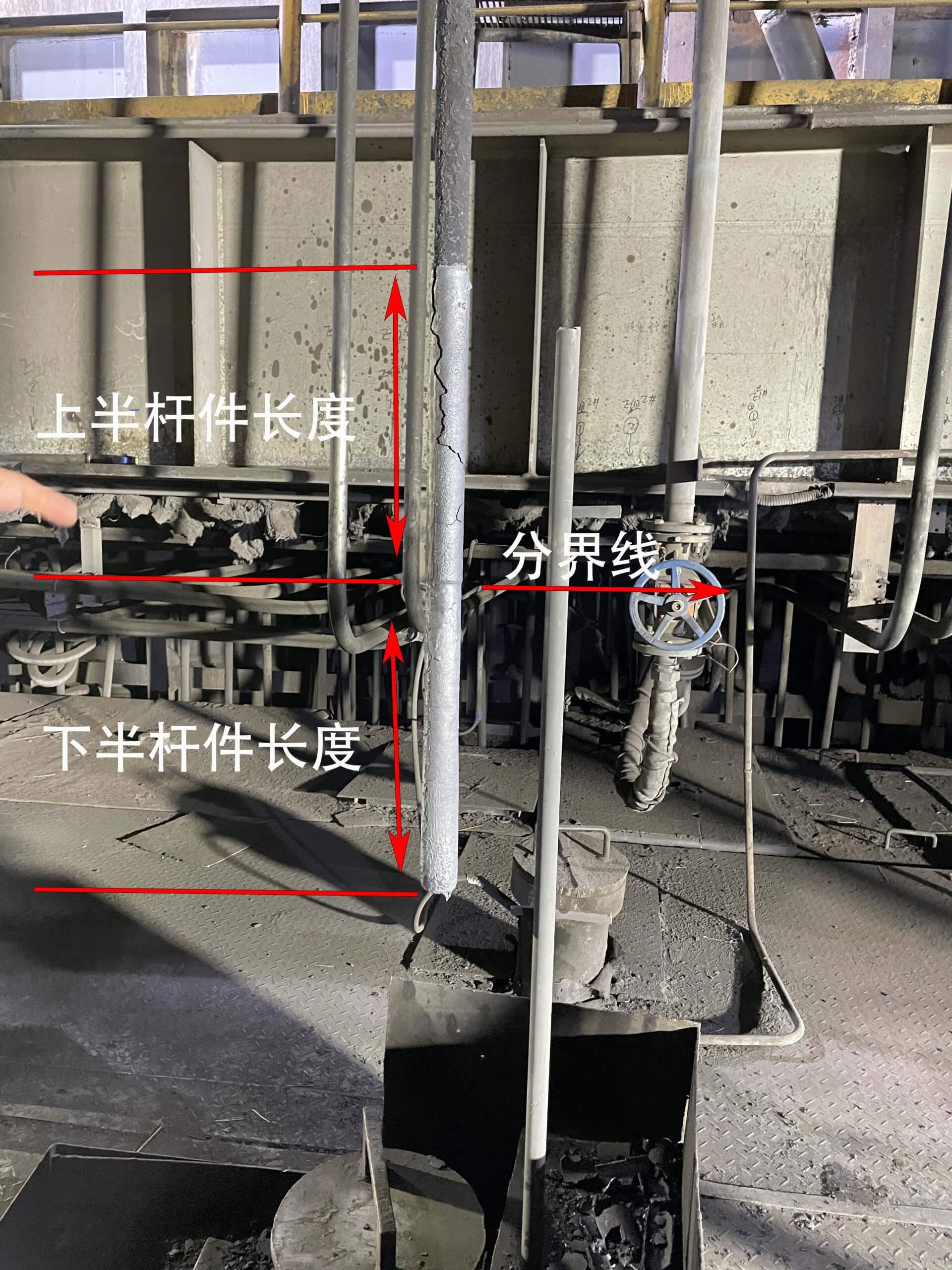

方案采用800万像素相机、镜头、光源、工控机、同步带模组等硬件和自动化视觉软件处理算法实现对检尺长度的定时测量。

采用自动化视觉处理软件对相机端采集的图像进行分析计算,自动识别渣铜面高度,并进行图像处理分析自动化渣铜面高度,如果未识别成功高度则提示报警信号。

检测流程

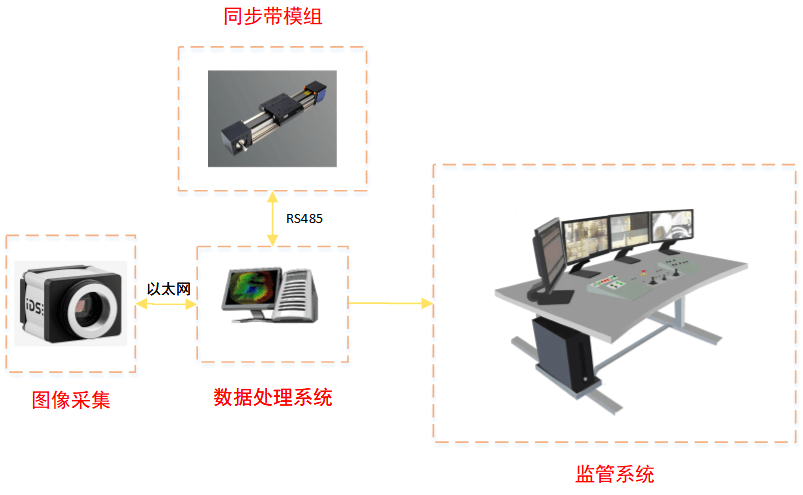

相机系统通过定制化支架固定于被测量检尺前方,观测检尺。

检尺伸入冶金炉,再升起冷却,工控机会控制同步带模组将光源背板传输移动到检尺后方。

接着相机进行图像拍摄,拍摄得到的图像经由工控机软件平台进行算法分析,进而计算得到渣铜面高度,最终成果及图像以数据形式提供给用户。

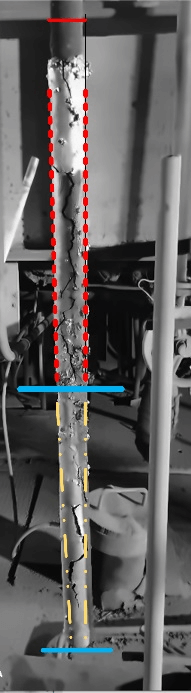

一、图像采集预处理

该部分的任务是从冶金炉窑渣表面采集到图像,并对图像进行预处理,使其能够便于进行后续的渣铜面检尺长度识别。

利用相机拍摄检尺表面,对该图像进行预处理,包括水平降噪滤波、锐化、灰度化、二值化等基本处理,以提高图像质量和特征明显度,有利于后续处理。

二、ROI提取

该部分的任务是对图像中的检尺部分进行提取

采用边缘检测、轮廓提取等算法,准确地识别出检尺的边缘轮廓,并确定总体长度和宽度。此外,对检尺结果进行校正、纠偏等操作,以提高准确性。

软件算法

该系统的软件算法实现主要包括四个部分。

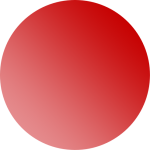

三、检测检尺上下部分长度和宽度及提取分界线(对应渣面和铜面部分长度)

这部分的任务是识别检测检尺上下两个部分对应的长度和宽度,并找到中间分界线。

计算得到轴径,筛选轴径变化区域值。分别检测上下轴径,完成像素与单位长度换算。阈值变化最大处为分界线。多次采集,数据融合优化作为判断依据。

四、结果输出及数据管理

该部分的任务是对识别结果进行整理、存储和输出,以便后续分析和应用。

输出最终识别结果,包括上下层轴的长度和宽度以及分界线提取、检测时间,实时图像记录。

若未识别高度,系统将按识别结果自动将异常样品信息通过短信/钉钉发给指定人员,同时与用户终端设备进行I/O联动,输出报警信息,让人员调整生产。

友思特套装 VST-CVIS-2a

视觉硬件配置

相机

VST GV-5290FA-C-HQ Rev.1.2

超低噪音的画质。

使用 Sony IMX267 传感器,全局快门。

8.85 MPix ,最高拍摄速度 13.0 fps。

镜头

VST-600021

8mm 1" 8M 定焦镜头。

无滤镜螺纹。

800万像素级定焦镜头。

适用于1" 传感器。

较大像面尺寸16mm。

控制器

VST YYK-DC24300-1

易安装放置。

电源电压输出稳定。

铝合金外壳散热系数高。

配专用的频闪触发,提高光源寿命。

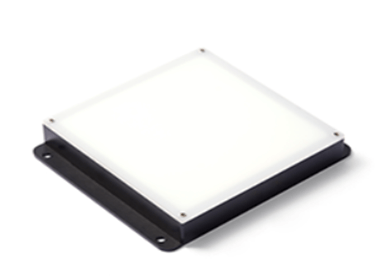

光源

VST YYK-F2000150

面光,定制尺寸2000*150*20mm。

密度LED分布于光源底部。

均匀性好,光线柔和自然,亮度高。